상세 컨텐츠

본문

실험과 수치해석의 검증을 통한 CREEP 방지 기술의 신뢰도

개발 공정은 크리프를 재현하는 시험기를 만드는 데서 시작됐다.

클리프를 재현할 수 있는 환경이 없으면 새로운 베어링으로 클리프가 멈추는지 확인할 수 없기 때문이다.

하우징을 어떤 재질·두께로 만들면 크리프가 생기는지 확인하기 위해 많은 시제품을 만들어 시험했습니다.

시행착오의 결과 알루미늄으로 얇은 살집으로 클리프를 재현할 수 있었습니다.

그러나 하우징은 한번 클리프를 발생시키면 마모되기 때문에 다음 시험에는 사용할 수 없습니다.

그래서 같은 하우징을 여러 개 만들어야 했고 그 점도 작업으로서는 힘들었습니다.

그리하여 수개월에 걸쳐 만들어 낸 시험기에 외륜 외경에 도망치는 부분이 있는 베어링을 넣어 실험하게 되었다.

CERRP 방지를 위한 구조 부분의 크기에 대해서는, 전동체의 간격보다 크면 강도가 약해질 것이고, 너무 작아도 진행파를 차단할 수 없을 것이라고 생각했다.

지금까지의 경험에서 얻은 크리프 현상에 대한 지견에 의지해 베어링 외륜 외경면을 절삭하여, 그리고 완성된 것을 시험기에 장착하여 시험했다.

클리프는 멈추는 거야?그러자 보기 좋게 멈춘 것이다.

베어링 외륜 외경면을 살짝 깎는 차이만큼의 베어링이었지만 실제로 클리프가 멈추면서 이 방향성이 정확하다는 것을 확실히 알 수 있었습니다.

제 자신이 정말 이 방법으로 하면 될까 하는 생각도 들었기 때문에 너무 기쁜 순간이었습니다.

그 후, 계산식과 베어링 제원등에서 도망부의 적절한 크기를 계산할 수 있게 되었고, 게다가 수치 해석의 결과도 참고하면서 정량적으로 도망부의 크기를 좁혀 갔습니다.

수치해석을 통해 세부 내용에 대한 강도확인

갑자기 클리프가 멈출 수 있었던 것은 사전 검토와 메커니즘의 이해가 되었기 때문일 것이다.

그 중에서는 아마도 수치해석에 의한 진행파형 크립의 분석도 큰 역할을 하고 있다.

수치 해석을 담당한 CAE 개발 연구소의 나가타 마리나는 말한다.

「유한 요소법*4로 모델화해, 외륜이 어떻게 클리프하는지, 도망치는 부분을 만들면 클리프가 멈출지 어떤지, 라고 하는 점을 해석으로 밝혀 갔습니다.

눈으로 볼 수 없는 외륜의 변형이나 반력도 해석을 통해 명확하게 확인할 수 있었습니다.

다만 해석의 계산 시간을 현실적으로 만들기 위해서는 고민이 필요해 하나의 모델 번호로 120개의 조건을 검토하는 등 상당히 시행착오를 거쳤습니다.

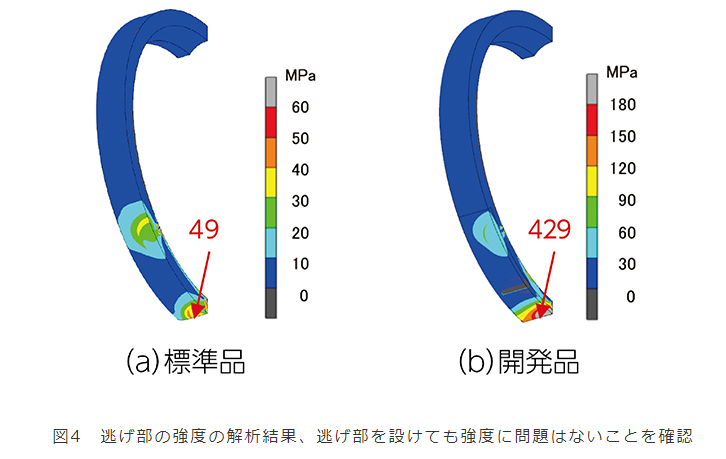

도망치는 부분을 만들면 그만큼 베어링의 강도가 약해진다고 생각할 수 있지만, 그 점이 문제가 되지 않는지도 나가타가 수치 해석에 의해서 확인했다.

그 결과 도망갈 곳을 만들면 표준베어링의 10배의 인장응력이 발생하는 것으로 나타났으나 파손을 일으키는 수준에 대해서는 몇 배의 안전률을 갖기 때문에 문제가 없는 것으로 확인됐다.

'베어링 기초 지식' 카테고리의 다른 글

| 저연비 목적의 수지 베어링 신개발(127, 2편 NTN) (0) | 2022.11.23 |

|---|---|

| 저연비 목적의 플라스틱 베어링 신개발(126, 1편 NTN) (0) | 2022.11.23 |

| 베어링 Creep 개선의 새로운 개발(124-1편, NTN 기사) (0) | 2022.11.23 |

| 초소형 제트 엔진에도 베어링이!(123편) (0) | 2022.10.29 |

| 전동체(볼) 제작 과정(122편) (0) | 2022.10.28 |